Crist zbuduje wielozadaniowy statek „pod klucz”, czyli w pełni wyposażony.

– 26.10.2021 r. rozpoczęto uroczyste cięcie stali na jednostkę. Jest to pierwsza faza bezpośredniej produkcji statku, popartej pracami projektowymi i wydaniem dokumentacji kadłubowej. Planowana gotowość jednostki to połowa roku 2023 – poinformował Maciej Lisowski, dyrektor handlowy stoczni Crist.

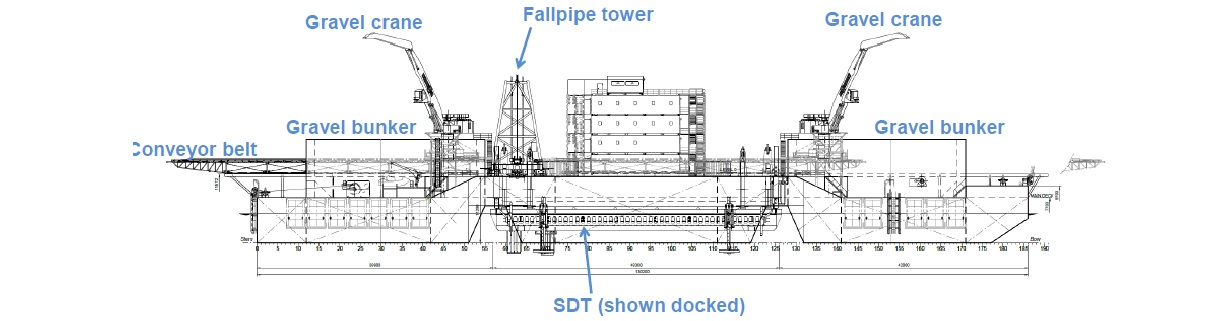

Za doszczegółowienie projektu technicznego oraz wykonanie projektu roboczego odpowiedzialne jest biuro projektowe StoGda z Gdańska. Całkowita długość nowego statku, łącznie z pasami transmisyjnymi, to 149 m, a szerokość – 48 m. Pomieści 19-osobową załogę. Jakie będą zadania nowoczesnej jednostki?

– Obiekt MPP/SDT to wielofunkcyjna konstrukcja, której zadaniem jest przygotowanie na dnie morza żwirowej podbudowy (gravel bed) pod betonowe bloki tunelu. Ponton MPP (multi purpose pontoon) jest pływającą platformą, na której są zainstalowane pozostałe urządzenia procesowe. Na jej pokładzie znajdują się dwa miejsca składowania żwiru (gravel bunker) wyposażone w dwa dźwigi (gravel crane). Dalej żwir jest transportowany taśmociągiem (conveyor belt) do ruchomej teleskopowej rury zsypowej (telescopic fall pipe), która, poprzez wycięcie w konstrukcji pontonu, podaje żwir do podwodnego urządzenia zwanego SDT (submerged dumping tool) – poinformował Tomasz Świątkowski, prezes biura projektowego StoGda.

(Crist)

– Urządzenie SDT jest przestrzenną ramą umiejscowioną we wnęce pontonu MPP. Rama ta jest opuszczana na dno akwenu i następnie stabilnie mocowana przy pomocy systemu nóg (spud). Po ramie nośnej SDT (main frame) porusza się suwnica (gantry), wewnątrz której jeździ wózek z urządzeniem usypowym (trolley with equipment). Zasadniczą częścią tego urządzenia usypowego jest mini rura zsypowa o regulowanej wysokości pracy, do której, poprzez teleskopową rurę zsypową (telescopic fall pipe) dostarczany jest żwir z pokładu pontonu – wyjaśnił przebieg skomplikowanej operacji Tomasz Świątkowski.

Podkreślił, że wyzwaniem dla biura projektowego i stoczni jest zagwarantowanie na próbach poprawnej pracy wszystkich systemów.

– Istotą pracy całego układu jest precyzyjnie sterowany i wzajemnie skoordynowany ruch urządzeń, który gwarantuje prawidłowe przygotowanie na dnie morza podsypki żwirowej z tolerancją 2 cm, a to wszystko na głębokości ponad 45 m – podkreślił Tomasz Świątkowski.

To nie pierwsza specjalistyczna jednostka budowana przez stocznię Crist. Wcześniej powstały tam m.in. samopodnośna barka Zourite, wykorzystywana przy budowie wiaduktu morskiego na wyspie La Reunion, oraz dok Marco Polo służący do budowy kesonów, dzięki którym zwiększono powierzchnię Księstwa Monako. Również w obu tych projektach brało udział biuro projektowe StoGda.

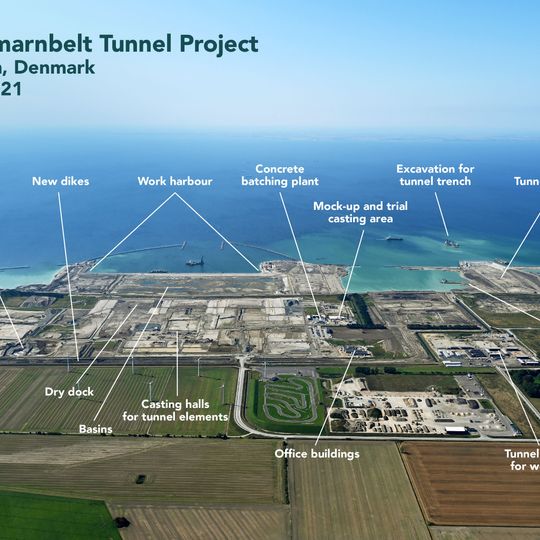

Podmorski tunel Fehmarnbelt między Niemcami a Danią. To najdłuższa na świecie tego typu konstrukcja!

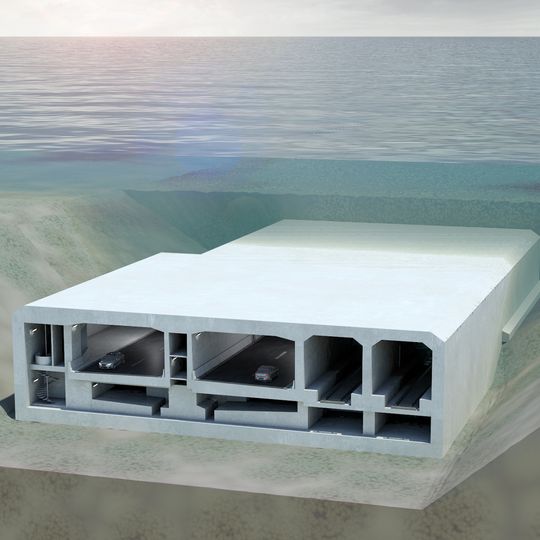

Podmorski zatapialny tunel między portami Puttgarden w Niemczech a Rødbyhavn na wyspie Lolland w Danii ma zapewnić stałe połączenie w cieśninie Fehmarnbelt.

(Femern A/S)

Będzie miał 18 kilometrów długości, co czyni go najdłuższą tego typu konstrukcją na świecie. Wewnątrz planowane są cztery pasy ruchu drogowego, dwa pasy awaryjne i dwa tory kolejowe.

Za projekt i budowę podmorskiego tunelu odpowiedzialne jest konsorcjum Femern Link Contractors (FLC). To spółka joint venture, którą tworzą międzynarodowe filmy budowlane doświadczone w dużych projektach infrastrukturalnych.

– Przejazd tunelem będzie trwał 7 minut pociągiem i 10 minut samochodem – podała Femern A/S, duńska firma planistyczna odpowiedzialna za przygotowanie projektu tunelu, jego budowę i eksploatację.

Inwestycja ma być gotowa w 2029 r.

.png)

![Malbork: Potrącenie na Wojska Polskiego. Piesza pod kołami BMW [FILM] potrącenie](https://static2.zawszepomorze.pl/data/articles/sm-16x9-malbork-potracenie-na-wojska-polskiego-piesza-pod-kolami-bmw-1732272224.jpg)

Napisz komentarz

Komentarze